Автоматизация угольной котельной (п. Биофабрика)

Компания «Монтаж автоматики» выполнила автоматизацию котельной в поселке Биофабрика.

Проект реализован совместно с производителем котельного оборудования — ООО «Каскад» (перейти на сайт).

Подробная информация о реализации проекта в слайдере.

ЦЕЛИ И ЗАДАЧИ АВТОМАТИЗАЦИИ

Цели:

- Обеспечение контроля работы оборудования систем тепло- и водоснабжения без необходимости присутствия дежурного персонала, сокращение фонда оплаты труда;

- Повышение надежности функционирования оборудования систем тепло- и водоснабжения за счет своевременного оповещения о возникновении нештатных ситуаций.

Задачи:

- Создание системы автоматизированного управления и диспетчеризации;

- Контроль значений технологических параметров с пункта диспетчерского управления;

- Архивирование данных.

СТРУКТУРНАЯ СХЕМА АВТОМАТИЗАЦИИ

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ ОБЪЕКТА АВТОМАТИЗАЦИИ

Перечень оборудования объекта автоматизации:

- Водогрейный угольный котел, оборудованный механической топкой с гидравлическим приводом шурующей планки – 2 шт.:

- Электродвигатель дымососа (до 4 кВт);

- Электродвигатель дутьевого вентилятора (до 0,37 кВт);

- Электродвигатель насоса гидравлической станции (до 3 кВт);

- Электромагнитные клапаны гидравлического привода шурующей планки (220 В) – 2 шт.;

- Бак-теплоаккумулятор;

- Электродвигатели насосов циркуляции сетевого контура (до 4 кВт) – 2 шт.;

- Электродвигатели насосов циркуляции котлового контура (до 1,5 кВт) – 2 шт.;

- Электродвигатель погружного скважинного насоса (до 3 кВт);

- Электродвигатели насосов водоснабжения (до 1,5 кВт) – 2 шт.;

- Электропривод регулирующего клапана температуры теплоносителя сетевого контура;

- Электромагнитный клапан подпитки системы отопления (220 В).

СОСТАВ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ

ФУНКЦИИ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ

Функции системы автоматизированного управления:

- Автоматическое управление угольными котлами в соответствии с выбранным режимом работы;

- Автоматический выбор режима работы котлов в зависимости от температуры теплоносителя в баке-теплоаккумуляторе;

- Автоматическое управление насосами циркуляции котлового и сетевого контуров, обеспечение равномерной наработки насосов;

- Автоматическое поддержание температуры теплоносителя в подающем трубопроводе сетевого контура в соответствии с погодным графиком в зависимости от температуры наружного воздуха;

- Контроль давления в системе отопления (в обратном трубопроводе сетевого контура), автоматическое управление клапаном подпитки системы отопления;

- Автоматическое управление скважинным насосом, контроль и поддержание уровня в емкости запаса воды;

- Автоматическое управление насосами водоснабжения, поддержание давления в системе водоснабжения.

ПЕРЕЧЕНЬ КОНТРОЛИРУЕМЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

Перечень контролируемых технологических параметров

- Параметры теплоносителя:

- Температура теплоносителя в подающем трубопроводе сетевого контура;

- Давление теплоносителя в подающем трубопроводе сетевого контура;

- Температура теплоносителя в обратном трубопроводе сетевого контура;

- Давление теплоносителя в обратном трубопроводе сетевого контура;

- Температура теплоносителя на выходе котла 1;

- Давление теплоносителя на выходе котла 1;

- Температура теплоносителя на выходе котла 2;

- Давление теплоносителя на выходе котла 2;

- Температура теплоносителя перед котлами;

- Давление теплоносителя перед насосами котлового контура;

- Давление теплоносителя после насосов котлового контура;

- Температура теплоносителя в верхней части балластной емкости (бака-теплоаккумулятора);

- Температура теплоносителя в средней части балластной емкости (бака-теплоаккумулятора);

- Температура теплоносителя в нижней части балластной емкости (бака-теплоаккумулятора);

- Состояние оборудования угольных котлов:

- Состояние дымососов (работа, останов, авария);

- Состояние дутьевых вентиляторов (работа, останов, авария);

- Состояние насосов гидравлических станций (работа, останов, авария);

- Давление в гидравлических системах приводов шурующих планок;

- Положение шурующих планок (исходная позиция, бункер, топка);

- Количество угля в бункерах (верхний уровень, нижний уровень);

- Состояние насосов циркуляции сетевого и котлового контуров (работа, останов, авария);

- Параметры и состояние системы водоснабжения:

- Уровень воды в скважине (верхний уровень, нижний уровень);

- Состояние погружного скважинного насоса (работа, останов, авария);

- Уровень в емкости запаса воды;

- Состояние насосов водоснабжения (работа, останов, авария);

- Давление в напорном трубопроводе (после насосов водоснабжения);

- Состояние насоса подпитки системы отопления (работа, останов, авария);

- Прочие параметры:

- Температура наружного воздуха;

- Температура воздуха в помещении котельной;

- Состояние дизельного генератора (ДЭС) питания оборудования котельной (питание от сети / питание от генератора);

- Состояние источника бесперебойного питания станции управления котельной (питание от сети / питание от батарей).

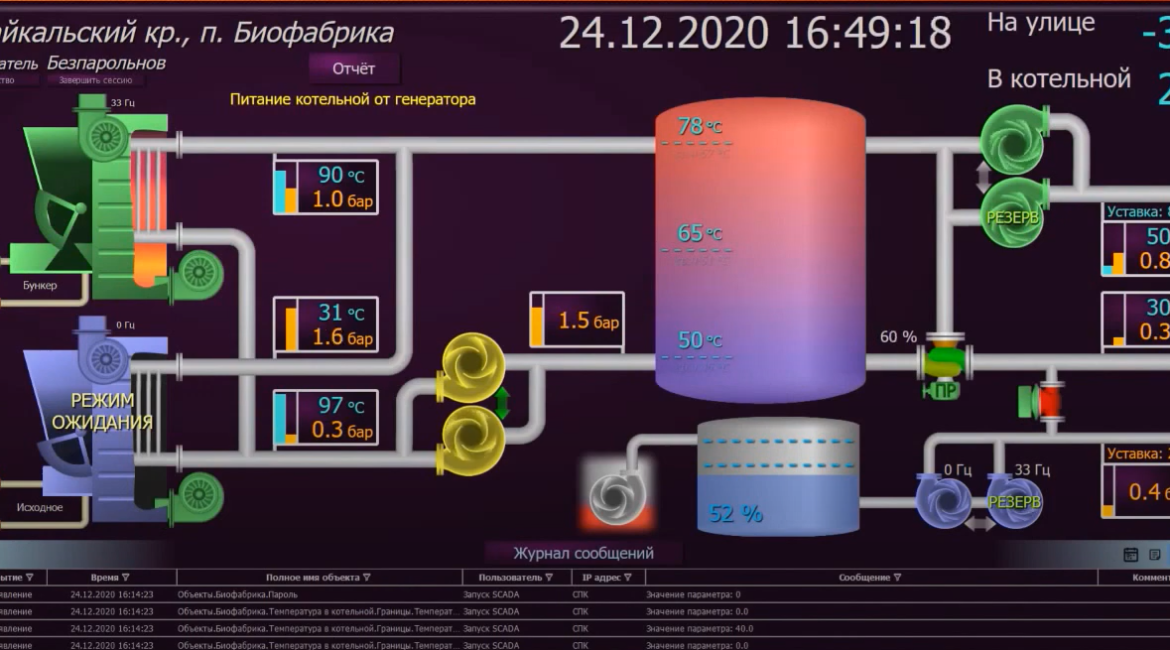

СИСТЕМА ДИСПЕТЧЕРИЗАЦИИ (SCADA)

- Полностью автоматизированный технологический процесс (для контроля достаточно одного оператора) и максимально гибкая настройка всех параметров.

- Все показания приборов КИПиА и событий контролируются в режиме реального времени и записываются в архив. Удаленное наблюдение за объектом.

- Возможность анализа работы объекта с помощью графиков, отчетов за продолжительное время.

- В случае сбоя в работе технологического оборудования его отключение произойдет автоматически.

- В случае неполадки в каком-либо узле системы, ремонтный персонал сможет моментально отыскать место повреждения благодаря наличию огромного количества датчиков.

- Благодаря применению современных энергосберегающих технологий, ПИД-регулирования и погодозависимого регулирования, достигается более 30% экономии энергоресурсов.