Надежность и экономичность теплоснабжения

В Чите проведена реконструкция крупнейшей повысительной насосной станции «ПНС-2»: установлено современное оборудование отечественного производства, увеличена мощность насосных агрегатов. Для оперативного реагирования на любые технологические изменения, в том числе режимы работы насосных агрегатов, состояние и положение запорно-регулирующей арматуры, разработана и внедрена система автоматики. Результатом внедрения системы стал установившийся стабильный гидравлический режим работы тепловых сетей города, сокращение затрат на электроэнергию, обеспечение надежного функционирования оборудования ПНС.

Повысительная насосная станция – важнейший объект системы централизованного теплоснабжения Читы. Станция обеспечивает подачу теплоносителя в жилые дома и крупные социальные объекты, расположенные на территории большого района. Устойчивое обеспечение теплоносителем зданий невозможно без стабильного давления в магистральных трубопроводах вне зависимости от разбора воды. Чем больше потребителей подключено к магистрали, тем сложнее задача регулирования. Основными причинами реконструкции ПНС-2 были неконтролируемые суточные колебания гидравлического режима тепловых сетей в результате роста числа потребителей с автоматизированными индивидуальными тепловыми узлами, подключение сетей районных котельных к сетям ТГК-14, а также переход на энергосберегающие технологии. Реконструкция ПНС-2 – это работа на перспективу, направленная на повышение эффективности и экономичности теплоснабжения.

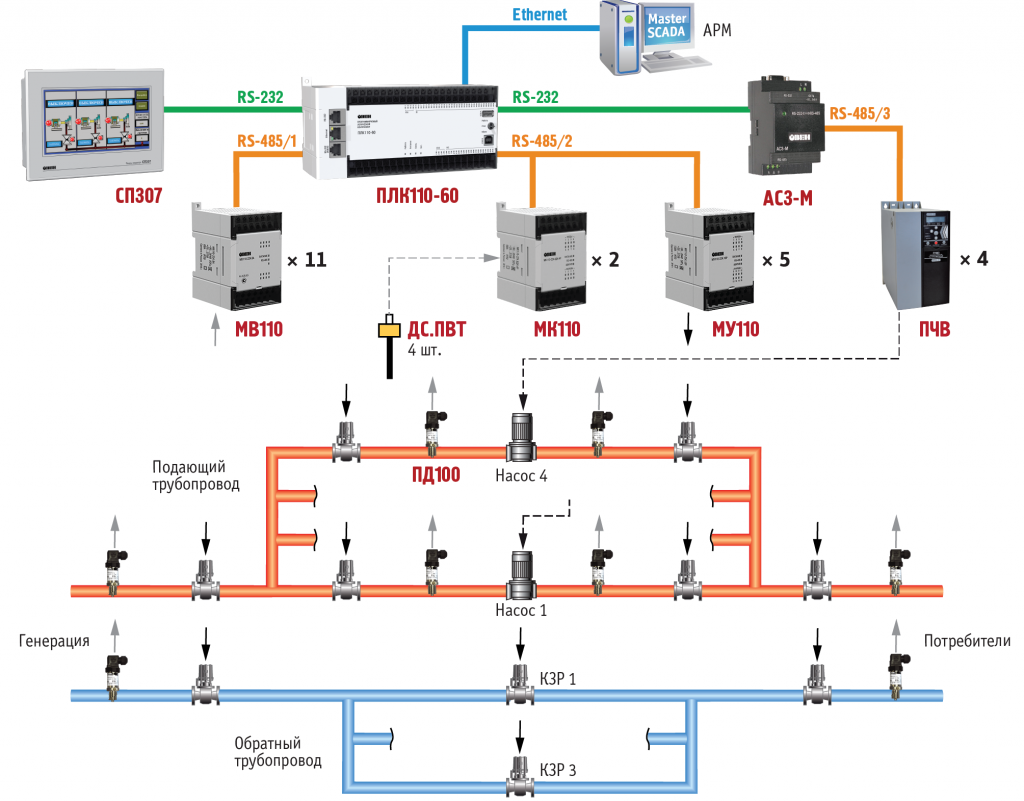

Система автоматики Система автоматизации «ПНС-2» состоит из трех шкафов управления, рабочего места оператора и удаленного компьютера диспетчера.

Устройства автоматизации ОВЕН:

+ программируемый контроллер ПЛК110;

+ модули аналогового ввода МВ110 – 11 шт.;

+ модули дискретного ввода/вывода МУ110 – 5 шт.,

+ МК110 – 2 шт.;

+ сенсорная панель управления СП307;

+ источники питания БП15;

+ автоматический преобразователь интерфейсов АС3-М (RS-232/RS-485).

Первичные преобразователи:

+ датчики избыточного давления – 39 шт.;

+ датчики температуры – 16 шт.;

+ ультразвуковые расходомеры – 2 шт.

Исполнительные устройства:

+ частотные регуляторы сетевых насосов (6 кВ) – 4 шт.;

электроприводы регулирующих клапанов – 2 шт.;

+ насосы системы охлаждения подшипников – 4 шт.;

+ электроприводы запорной арматуры – 20 шт.

Все алгоритмы автоматического управления выполняются контроллером ПЛК110. Для повышения отказоустойчивости автоматики и минимизации времени обновления данных (датчиков, состояний и режимов работы преобразователей частоты и т.п.), а также для увеличения скорости выполнения команд исполнительными механизмами периферийные приборы разделены на четыре группы и подключены по разным интерфейсам к контроллеру ПЛК110.

По первому интерфейсу RS-485 опрашиваются модули аналогового ввода МВ110, к которым подключены опорные и дополнительные датчики давления, а также датчики температуры подшипников электродвигателей и насосов (рис. 1). По второму интерфейсу RS-485 идет опрос модулей дискретного ввода/вывода (МВ110, МК110, МУ110), посредством которых контролируется состояние и управление клапанами, запорной арматурой насосных агрегатов, коллекторов и прочим вспомогательным оборудованием. По интерфейсу RS-232 (через преобразователь АС3-М) подключены частотные преобразователи.

Локальное управление осуществляется с помощью панели оператора СП307, подключенной через интерфейс RS-232 DEBUG. Интерфейс Ethernet связывает контроллер с верхним уровнем системы автоматического управления – АРМ оператора и удаленным ПК диспетчера. Для увеличения точности регулирования и надежности в опорных точках установлено по три датчика давления. За измеренное значение принимается среднее арифметическое, которое вычисляется по показаниям трех датчиков. Допустимое отклонение от среднего значения настраивается при эксплуатации. При различающихся показаниях генерируется аварийное сообщение. Система позволяет оперативно реагировать и отрабатывать все изменения параметров в автоматическом режиме.

Алгоритм регулирования

Магистраль теплоснабжения состоит из двух трубопроводов – подающего и обратного. Система управления насосной станцией поддерживает устойчивый режим работы сети с постоянным давлением теплоносителя при разных значениях разбора. Давление контролирует ПЛК110 с двумя регуляторами давления: один управляет частотой вращения сетевых насосов и поддерживает давление в подающем трубопроводе магистрали, второй регулирует положение штока клапанов, устанавливая давление в обратном трубопроводе. Сетевые насосы мощностью 200 и 315 кВт имеют разную производительность, для выравнивания гидравлических характеристик давление после каждого насоса регулируется с поправкой на потери в местных сопротивлениях ПНС.

Кроме основного функционала, система поддерживает уровень воды в баках градирни. Вода предназначается для охлаждения подшипников. При достижении нижнего уровня в напорном баке по показаниям кондуктометрических датчиков запускается насос для перекачки и охлаждающий вентилятор.

Энергоэффективность

Ранее регулирование режима работы на насосной станции осуществлялось путем дросселирования давления на запорной арматуре насосов. Такой вариант не позволял в необходимой мере снижать потребляемую мощность насосного агрегата, что приводило к раннему износу арматуры. Наибольшие колебания давления в трубопроводе проявлялись ранней весной во время активной работы погодозависимых регуляторов отопления зданий. После реконструкции повысительной станции суммарная мощность установленных насосных агрегатов превышает 1 МВт. Стоит ли говорить, что при таких мощностях внедрение автоматики обеспечивает существенную экономию. Показателем эффективности новой системы стал не только достигнутый экономический эффект, но и стабильный режим работы отопления десятков зданий, подключенных к магистрали. Теперь колебания давления в коллекторах трубопроводов ПНС в автоматическом режиме составляет не более 0,07 кгс/см2 .

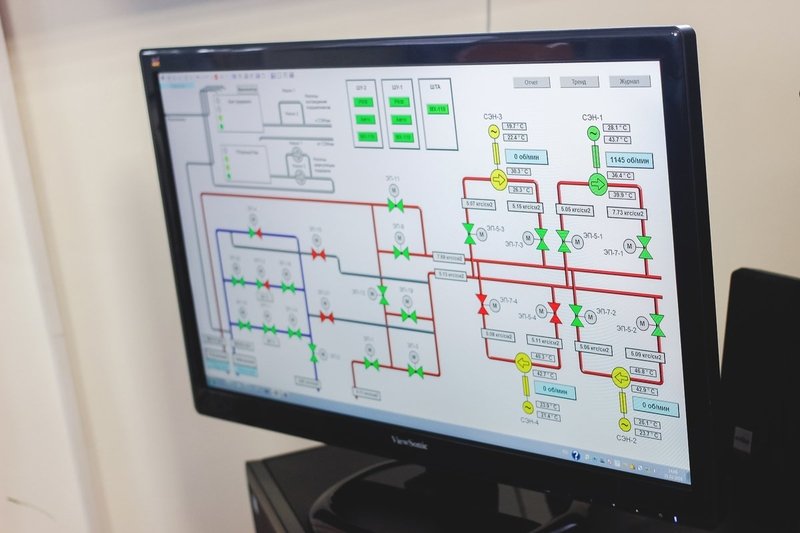

SCADA-система

На станции внедрена автоматизированная система управления технологическим процессом на платформе ИнСАТ MasterSCADA. В первую очередь она предназначена для реализации человеко-машинного интерфейса, но наряду с этим выполняет функции диспетчеризации: » контроль параметров теплоносителя и состояния оборудования ПНС; » управление системой как в штатном режиме, так и в нештатных и аварийных ситуациях.

Окно управления сетевым насосом с ПЧ показано на рис. 2;

+ визуализацию гидравлической схемы ПНС;

+ отображение состояния и положения запорно-регулирующей арматуры, режимов работы насосных агрегатов, параметров теплоносителя в разных точках контроля и т.п.;

+ архивирование выбранных параметров с возможностью просмотра архивов в виде графиков или таблиц;

+ архивирование нештатных и аварийных событий, а также действий оператора для установления причин и анализа возникновения внештатных ситуаций;

+ разграничение прав доступа для исключения несанкционированного входа в систему для изменения параметров ПНС;

+ формирование отчетов работы ПНС за смену или любой произвольный период времени.

Система диспетчеризации может быть развернута на объекте или на удаленном рабочем месте. Система позволяет оптимизировать численность дежурного персонала ПНС, например, один дежурный оператор в состоянии контролировать несколько распределенных объектов. Все программное обеспечение АСУ ПНС (алгоритмы контроллера ПЛК110, графический интерфейс панели СП307, проект диспетчеризации в SCADA-системе) разрабатывалось компанией «Монтаж автоматики».

Надежная работа оборудования повысительной насосной станции с постоянным контролем параметров теплоносителя снижает потери электроэнергии, уменьшает эксплуатационные затраты на ремонт оборудования и оптимизирует технологические процессы. Система автоматики экономит значительную часть тепловой энергии, затрачиваемой на отопление и подогрев ГВС.

Реконструкция ПНС-2 выполнена с учетом перспективного развития жилищного фонда и увеличения тепловой нагрузки, поскольку в районе ведется активное жилищное строительство, и все новые дома подключаются к централизованному теплоснабжению.

Евгений Черников, генеральный директор Монтаж автоматики, г. Чита

Сергей Батурин, ведущий инженер, Теплосервис, г. Чита